小口径浮动球球阀结构简单,工作压力低,一般 只要在现场对阀座压缩量适度调整,都能使 密封性能达到规模生产的要求,但如果同时还要求 规范启闭力矩和使用寿命,就需要针对的特 殊性能和阀座的结构特征,分析阀座的压缩量和受 力状态,优化阀座压缩量和密封件的结构尺寸,满足阀座性能的各项要求。

阀座的设计压缩量叭J由预压缩量、定形压 缩量A和磨损补偿量构成。

2.1、预压缩量 球阀出口端阀座的静密封面与动密封面一样都是通过阀体、阀盖和球体对阀座预压缩和介质压力的共同作用获取密封力。由于介质作用力 分担了出口端部分密封力,因此预压缩量应从必须压缩量中减去介质压缩量öJZ 单侧阀座预压 缩量为

(1)必须压缩量60 阀座必须压缩量由动密封面x轴向压缩量和静 密封面压缩量叠加。根据虎克定律按各自必须比压 qd或,训一算动密封压缩率或静密封压缩率。

以球体与阀座上圆角r的切点为基点,其至静 密封面的距离设为阀座承压的基础厚度。则实 现密封的单侧x轴向必须压缩量为

式中一一一动密封面的x轴向压缩量

球阀关闭时,介质压力Ps通过球体作用于出口端阀座,使其获得介质作用力FMJO FMJ = APS (4)由此动密封面和静密封面各自向中性面挤压,但动密封面Y轴投影面积蓋与静密封面积召并不相等,因此取其平均值计算阀座的介质压应力为

(1) 密封件加工偏差绝对值总量 密封件加工偏差累积量,使阀体、阀盖和球体型腔收缩产生压缩量。这些偏差主要来自于阀体(阀盖)接口面至静密封面间距的负偏差,阀座承压基础厚度的正偏差,球体直径正偏差以及球体圆度公差。因加工精度限制,累积量一般集中在加工偏差绝对值总量的50%、80%之间。由于动密封宽度的要求累积量不宜低于总量的50%,因此试图利用组装时正负偏差互相对冲,对零件取双向偏差(其实质是对公称尺寸的修正)以获取所需压缩量的可能性较小。

(2) 压缩变形

PTPE在25 ℃时的假屈服极限 14• 3MPa[2],当阀座承受该压力24h后会产生巧• 44%压缩变形,其中8 • 12%为永久变形田。利用这个特性,按密封件加工偏差绝对值总量的70%、80%设置定形压缩量A,迫使阀座压缩变形后与球体表面、阀体和阀盖静密封面贴实,补偿密封面微观不平度和球体不圆度的不足,在阀座锥面挤压出有效稳定的球形密封面。在定形之后定形压缩量包括可能超出的加工偏差,依靠冷流负荷在变形流失中缓慢消除。取50%为定形压缩量时,阀座结构尺寸会进一步缩减,但该组尺寸并不能满足80%对阀座强度的要求。因此阀座的定形压缩量A和阀座承压基础厚度(图 )均取决于密封件实际的加工工艺水平。若按密封件加工偏差绝对值总量的70%设定A ,则 :A/8口%一8 • 64

2.3、磨损补偿量 根据球阀公称压力下满足密封性能启闭次数” 的要求,按平均磨损率、密封时阀座平均压强%与磨损试验压力之比六计算磨损补偿量。

(1)、压缩弹性模量E

试验用的4组PTFE压缩弹性模量为268、265、 303和284MPa,平均值为E =280MPao低于各资料中的弹性模量、拉伸弹性模量或弯曲弹性模量。

(2)、磨损量

在2• 0MPa压力下,不锈钢球在湿润面来回摩擦2 000次,二组平均磨损量为0•巧m,平均磨损率:7巧E -7mm/次(注:此数据及压缩弹性模量均经过测定)。

(3)、定形压缩量

将球体和阀座装人由阀体和阀盖组成的球形腔中(DN = 41mm,r = 2mm,:60。,:32mm),巧组 D№0球阀测定数据显示,由于阀座在生产储存过程产生扭曲变形0• 30n皿,24h后全部矫正至设计尺寸。以此为测量基点,6个月后单个阀座定形压缩量平均值A:0• 33mm,变形率为8%一8巧%。与文献[ 1 ]中的变形率略有波动,时间也延长至半年以上。可见,阀座在设定的压缩型腔中,经历了矫正变形(增强没有这个过程或不明显)、永久变形和密封(弹性)变形3个过程。前2个过程分界线是阀座设计尺寸,后2个过程的分界线是假屈服极限。 相关,是维持阀门正常启闭寿命的基本条件。

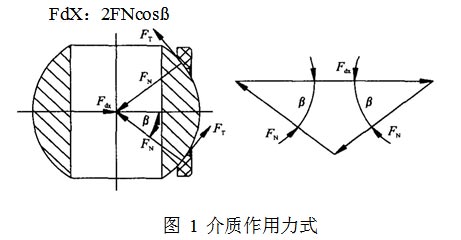

由于阀座和壳体不是粘接密封而是压缩密封,因此出口端阀座轴向总密封力FMZ应由阀座轴向动密封力FdX和静密封力FJX合成。文献[ 1 ]推荐FMZ :FNC0,其值得推敲,FN是FMZ分力,应小于FMZ,其次未纳人静密封力,不适合压缩密封的静密封结构。由此计算的启闭力矩也与测量值不符。忽略空心球重力影响,FdX在动密封面上分解为法向力FN和摩擦力FT。其中FT为较小量,省略不计,则FdX分解为一对法向力(图1),显然

中FN一一密封面上的法向力,N 阀座静密封力FJX为

阀座轴向总密封力FMZ为

FMZ:2qdScosß + qJB (10)式中FMz—出口端阀座总轴向密封力,N

‰、q了一.动密封、静密封必须比压,MPa

B 阀座静密封面面积,皿12

B =—(DM2一乃q2)

Dp、DM一一一静密封面内、夕卜径,mm

.s一一动密封面表面积(按圆锥面计算),

S=TbMd(YQ+Yp)

YQ、Yp一一一为动密封面内、外半径,mm

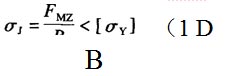

由尸作用在静密封面上的压缩应力,不应大于的许用抗压强度CöY ]:12• 9Mpa[l]

3.3、出口端阀座密封面的抗冷流强度密封时,阀座平均承压厚度九将承受介质压缩量、预压缩量和磨损补偿量施加的平均压强%,

" 其值不允许超出假屈服极限,否则在“冷流负荷作用下磨损补偿量将逐渐被吞噬甚至影响预压缩量,一直降到实际压强低于假屈服极限为止,降低使用寿命和密封性能。反之如%过低,则使磨损补偿量额外增加,给启闭力矩加码。为此应控制

(ö0+öMOE< Cp (12) 4阀座尺寸

为同时满足阀座对强度、密封性能、启闭寿命和启闭力矩的各项要求,需要对阀座结构尺寸进行优化设计,获取理想的压缩量。以PN16一DN50浮动球球阀的厑阀座为例展开计算(图2)。

初选尺寸需要在阀座强度计算和性能测算的平衡中调整和确认。取流道直径(降1档)DN = 40mm,球半径(0 • 75、0 • 9R:32mm,流道与圆锥面相交圆角半径r:Imm,圆锥面的半锥角(应大于 仪:52• 5。密封面宽度裕量的x轴投影长度hK :0• 9n皿,护锥边宽(初选冲B:1.5mm,静密封面外径45。倒角的边长c:0• 8mm,静密封面巧。角长边v:1.2mm,平均磨损率= 7巧E一7m艹/次,压缩弹性模量E:280MPa,密封件加工偏差绝对值总量,:0• 38mmo

置球体与阀座的圆角r相切,将圆锥面母线坐标平移K至球的圆心,截距K为

=0. 5DN + r+ + r) 2 一 (0巧DN + r)2

(13)列圆锥面母线的线方程和球体的圆方程。

Y=tana(K—X) (14) X2 + = 2 (巧)、求圆锥面母线与流道母线的交点J、圆锥面母线与 端面交点F的x轴坐标(图3)。

K—0. 5DN= 24.96mm

Fx =X +hj—H=21.96mm