某核电厂按照预防性维修规划,更换高压安注球阀的两侧阀座,回装后阀门空载和初次负荷试验都合格(阀门开启时间< 10 s),但在大修结束运行阶段的定期逻辑试验中,阀门出现不能打开,尝试多种干预手段(调整阀体法兰间隙、出口法兰加热、铜棒敲击等)失效后,按电站规定,机组被迫降功率进人小修,并对故障阀门进行解体检查。

根据技术规格书规定,在发生主系统LOCA事件时,高压安注球阀须在10 s内全开以保证安注系统可用。所以该阀需要通过定期逻辑开关试验来验证阀门的功能,如阀门故障不能打开或开启时间超过10 s,且8 h内不能恢复,则机组必须降功率,并在24 h内进人冷态卸压模式。故障阀是8寸600 磅级核3级三段式对接焊软密封气动球阀。按设计要求,在设计压差4.2 MPa(进口侧)工况下,阀门的开启力矩不超过 12佣N•mo气动执行机构为活塞式单作用气缸,失气弹簧开,由气缸弹簧的回弹力驱动打开阀门,气动执行机构输出初始开启力矩为2070 N • m,行程末端开启力矩1071N • m。维修手册中明确阀门安装时,阀座与球体之间必须使用推荐的润滑脂KRYTOX GP 05。阀体两侧法兰螺栓的预紧力矩要求为 171 N•m,在此预紧力矩下,可保证阀体两端法兰与阀体的安装间隙为0。

阀门解体从系统拆除前,力矩扳手手动测试阀门开启力矩大于20開N • m,远超出过设计值。同时测试气缸弹簧输出开启力矩能达2000 N•m以上,其满足设计要求,这样就排除了气动执行机构降级导致输出力矩不足的可能。随后系统卸压解体阀门,阀前后连接不锈钢管道内部干净,阀座和阀球表面涂抹了充足的润滑脂,球体、阀座均完好,仅有轻微的接触划痕,没有明显腐蚀现象,其余部件也完好。鉴于本次大修中只更换了阀座,初步判断,新旧阀座的备件差别是导致阀门启动扭矩增加,无法开启的主要原因,后复用回装了旧阀座(无缺陷),测试带载阀门启动扭矩不到500 N • m,能快速打开,锁定新阀座与旧阀座的尺寸差别即为本次阀门故障的最终原因。

对新旧阀座进行多方面检测比较,发现新旧阀座的材料、摩擦因数、弹性模量、大部分尺寸等相差不大,主要差异有以下几点

(1) 阀座内曲面半径R存在较大差别,旧阀座R为125 mm, 新阀座R为121 mm,相差4mm

(2) 在受相同阀球正压力的情况下,新阀座的轴向变形量明显小于旧阀座,即新阀座的轴向刚度明显大于旧阀座。这与内曲面半径不同有较大关系,因为内曲面半径的减少,会导致阀座内圈伸出法兰内径的悬臂梁部分的厚度增大,阀座的抗弯截面系数相应增大。

(3) 有润滑剂条件下,阀门的启动扭矩明显小于无润滑剂状态,但在有润滑脂的情况下,启动扭矩的值有明显的时间效应,试验初期的启动扭矩很小,扭矩随着静止时间的增加逐渐增大,最终会出现一个相对稳定的启动扭矩值,这与实际故障情况相符。

根据阀门结构形式,建立受力分析图(图D,含义见表1。阀门结构完全对称在垂直方向受力互相抵消,力学分析模型只考虑水平方向的载荷。左右阀座采用同批次备件尺寸相同。安装后法兰与阀体为紧密配合,61,62即为安装后左右阀座的实际轴向压缩量。同一阀座,d3的值会随着压力N卜3(等于橼D的增大而增大,其增大值与阀座的内曲面半径和刚度有关。加载后,如进口阀座与阀球未脱离,庳介的值等于万/4)2,其值为常数,如进口阀座与阀球脱开,N介的值等于椒丌(4)2,其值随d3变化![]() .

.

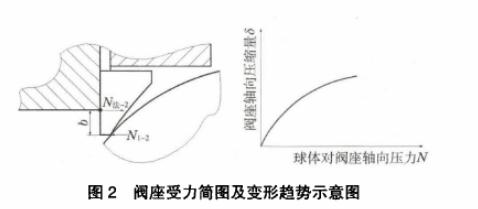

高压安注球阀结构为浮动式球阀,在关闭状态进口侧加压的情况下,球体是否与左阀座脱开,对阀门的受力分析计算有很大影响,所以判断球体与左阀座是否脱离非常关键。在介质加压下,球体与左阀座是否脱离,与阀门的预紧间隙52和阀座在球体轴向压力下的变形曲线有关,阀座在球体压力下的变形结构简图如图2,相当于一个悬臂梁的端部受压后的弯曲变形,由于阀座为非金属材料,阀座与阀球相互作用力的分布面积会随力的增大而增大,力臂b的有效值则渐小,且阀座也不是完全的线弹性材料,所以阀座的轴向变形率会随力的增大而变小,并不是单纯悬臂梁模型的线性关系。

如球体与左阀座完全脱离,介质对球体的作用力N介: 32/4,此力作用在右阀座上,右阀座的产生的变形量为如63 5 2=囫:,表明球体与左阀座未脱开;如=囫: ,则表明球体与左阀座脱开。

(1)、介质未加载前。阀门在安装预紧间隙下,设球体受左右阀座的正压力分别为N2一为1,弘1 0 1 安装后左阀座的实际轴向压缩量,为安装后右阀座的实际轴向压缩量,因为,左右阀座性能尺寸相同,所以《:《球体两侧的总预紧压力为N2一汁咗1。 《(橼D的值可通过该批次的阀座受力变形曲线来确定。 (2)、介质压力加载后。假设此时球体受左右阀座的正压力为 六N,介质对阀球的有效作用力为N介',如阀座的变形曲线为线性,则N2一[ ':N2司介'/2,蘇《':汁介'/2。球体两侧的总预紧压力[ '+N2一在N2一汁咗1,表明如阀座的轴向变形是线性的,介质加载后总预紧压力不变。实际上阀座的变形是非线性的,此时 '为:一介'/2+A,3:啊+庳介' /2 +ANO实际球体两侧总的预紧压力1 ' ':汁橼汁2A如右阀座为刚性体, 2AN为最大值,此时2厶№庳介'。表明油于阀座的轴向变形是非线性的,介质加载后总预紧压力会比初始安装预紧力增加2厶N, 2A由阀座非线性变形协调引起,其值在0(线性)和庳介'(刚性)之间,只要确定N的曲线,即可推算出较为正确的A值。其中 ' 介 等于介质对球体的直接作用力庳介加上介质对左阀座的作用力传递给球体的分量,计算公式介'介+0•5一)/4: 2/4 •5×P“(2一2)/4。

此情况下,左阀座对球体的正压力为0.右阀座对球体的作用力即为介质对球体的作用力N介,介:仃a32/4,此值即为阀座对球体的总预紧力。

新旧阀座安装后的总预紧间隙根据阀座、球体、阀体尺寸(图3)计算得出。由于旧阀座存在变形残留,为便于计算比较,参考了设计值,总预紧间隙统一取中间值1.6 mm, 即6 2)取0,8 mmo其余计算参数,介质压力取系统设计压力 4,2 MP,法兰与阀座的接触内径d2根据旧阀座的接触痕迹线测量 取174 mmo

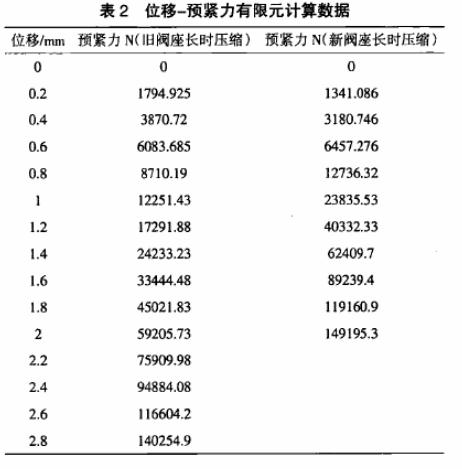

系统加载后球体与左阀座是否脱开图3阀座几何尺寸根据计算参数和图表,旧阀座的63为1.2 mm,新阀座的为0•82 mmo由4」的公表2位移一预紧力有限元计算数据位移/ ] 预紧力 NC旧阀座长时压缩) 预紧力N(新阀座长时压缩 )式判断出,在安装新或旧阀座时,系统加载后阀门的球体均未与左阀座脱开。

根据有限元分析结合N-ö曲线数据分别计算旧阀座和新阀座的启动扭矩结果见表3和表4,从中可以看出,无论新旧阀座,在无润滑状态下的操作扭矩均远大于有润滑状态下的操作扭矩值。同时由于新旧阀座内曲面半径R的变化,直接导致了阀门的操作扭矩发生了明显的不同,新阀座明显大于旧阀座。

阀座采购验收时,首先应严格控制内曲面半径,并确定验收标准。同一批次数量应多一些,并通过计算和试验确定该批阀座的N曲线,新阀座的轴向刚度曲线应优于旧阀座。通过建立模拟工况装置,对采购的阀座按一定比例进行验证确认,以确保阀门的核安全功能完整和电厂的经济效益。